事業紹介

事業紹介

私たちが目指す姿

様々な設備の導入により

多品目の生産が可能に。

当社は、プレス・板⾦を主体とした、鉄・ステンレス・アルミ製品、部品製作会社です。特に薄板の切り抜き、曲げ、溶接加⼯を得意とし、意匠性を備えた表⾯処理として粉体塗装も内製可能です。様々な設備によって多品種少量⽣産から⼤量⽣産まで幅広く対応しています。⾃動⾞、建築、産業設備、遊技機器、医療機器等の部材を製造しており、様々なジャンルの⾦属加⼯製品を提供しています。

塗装設備を導⼊したことにより、⾦属加⼯製品としての完成形に直結した状態まで⾃社で⼀貫⽣産が可能です。

最新ソフトウェアを活用した

スピーディーな対応

モノづくりの⽣産性を良くするためには、最新設備の導⼊やレイアウトの改善、創意⼯夫等による変⾰はもちろん重要ですが、⼯場全体のしくみの改⾰、特にソフトウェアを活⽤した改善も⼤きな効果があります。今まで⽣産設備に連携したアプリケーションやVBA⾃動集計処理プログラム、クラウドシステム連携等により⽣産性改善してきました。

現在、スマートフォンを皆が持つようになり、便利なツールがあふれています。様々なツールによりコミュニケーションや⽣産システムにおいても、スピーディーにより便利なしくみの構築が可能となってきています。

目指すは

「手作りのデジタル工場」

スピードが重要な時代だからこそ、お客様が「こういうものが欲しい」と思った時にできる限り早く現物が欲しいニーズが数多くあります。それを可能にする即時⽣産は当社のスペシャリティのひとつです。

IT技術を応⽤して⽣活が便利になる、豊かになるためのものづくりをし、その⼀環を担う⼀企業として確固たる存在感を放つよう、⼿作りのデジタル⼯場を⽬指して⽇々精進してまいります。

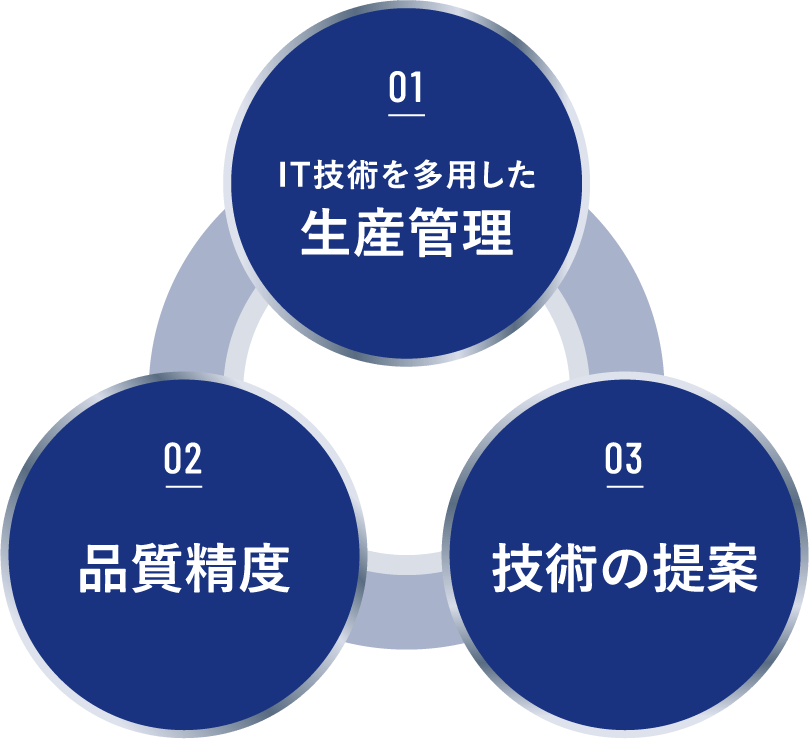

当社の強み

培った技術⼒と創意⼯夫で

お客様のお悩みを解決へ導く

ご提案をいたします

01IT技術を多⽤した⽣産管理

国内3拠点⽣産により、フレキシブルに⽣産しリードタイムを最⼩化しています。⽣産効率を追求した設備を備えており、それを取り巻く⽣産管理ソフトも充実し、現在の⽣産進捗状況や今後の個々の業務予定等⾒える化を実現しています。

- 設備の稼働状況(業務の実績把握)(V-Factory)

- 製造進捗把握(進捗キット)

- 曲げCAMプログラム事前作成(VPSS 3iBEND)

- EDIで受注した品番、数量のデータをCAM⽣産設備への⾃動送信(WILL)

- 受注〜出荷、発注〜仕⼊れの⼀括管理システム(WILL)

- CADCAM情報から部材の⾒積(⾒積モジュール)

- 今後、タブレットを導⼊して業務実績把握と各担当の業務予定の表⽰を計画しています。

02品質精度

お客様と納得いくまで協議し定めた品質⽔準を基に製作対応しており、品質精度が必要な部材へ展開することで⼀定の⽔準以上の品質を維持しています。溶接部材に関しては、品質保証のエビデンスとして資格取得者による施⼯があります。特に建築部材は外観と同時に⼀定以上の強度が必要となり、資格取得者の施⼯が必須となっています。

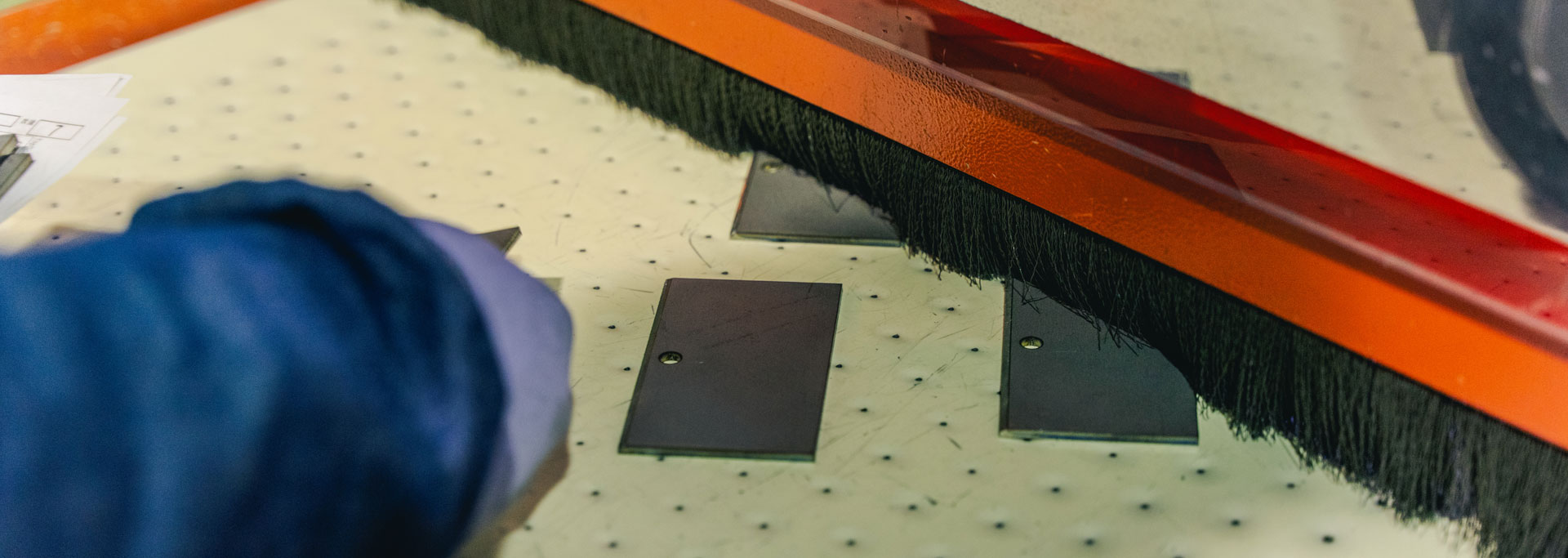

意匠部品に関しては、傷付かないような設備と⽅法を⽤いて⽣産しています。塗装品は傷やブツの⼩さなものでも不適合になるため、最終検査にも重点を置き、厳重な品質管理をしています。出荷〜納品時に傷が付かないような養⽣と梱包を施すのは当然ですが、梱包材等の廃棄物ができる限り発⽣しないような出荷形態にしています。

不具合発⽣時はISO9001に則り迅速に是正対策を実施するのは当然のことですが、未来の不具合発⽣を予測し、その予防策の実施にも⼒を⼊れています。「後⼯程はお客様」の品質⾏動指針を基に、各⼯程の作業者がISO9001上の品質検査員として機能し、⾃⼯程より後の⼯程へ不具合品を流さないことを徹底しています。

品質関連の資格取得にも重点を置いています

⽇本規格協会 品質管理検定 ・・・・・・ 2級 2名/3級 11名

03技術の提案

品質、コスト、納期の各要素を最適化し、その製品に適合した⽣産⽅法を提案しています。

⽣産⽅法は複数の選択肢から選びますが、基本的に数量が少ないものは板⾦ラインにて製造し、数量が多いものはプレスラインにて製造します。

ハンド溶接やロボット溶接に必要な治具も⾃社開発・製作し、最も効率的な⽅法を検証して量産に繋げます。

表⾯処理に関して各種塗装(粉体塗装は内製可)、めっきも信頼性のある協⼒会社によって対応可能です。

事業一覧

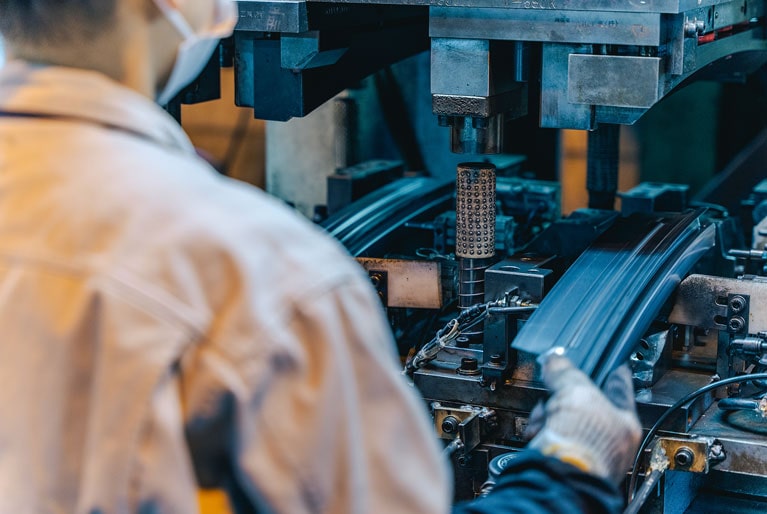

プレス加工

25トン〜300トンまでのプレスを備えており、単発⾦型から⼤型の順送⾦型まで対応可能です。

創業当初から⾃動⾞部品の量産がプレス加⼯の⼀つの柱になります。近年は⾃動⾞部品以外に住宅建材も徐々に多くなり、本社|おおなる⼯場では200トンプレス5台と搬送ロボットラインを繋いで⾃動⽣産化を図り、住宅設備の部材を製造しています。

また、技術の優れた⾦型製造の協⼒会社により、難易度の⾼い絞りや順送⾦型も対応可能です。

板金加工

レーザ加⼯機・複合機(全4台)とベンディングマシンにより試作〜多品種少量⽣産〜量産まで対応可能です。

設備仕様と⽣産管理のしくみ

- 01 56段の材料⾃動倉庫と⾦型⾃動交換システムによりレーザ・パンチ複合機の24時間稼働

- 02 レーザ・パンチ複合機は製品加⼯後にインクジェットによる製品への印字やQRコードのラベル貼付による識別性向上

- 03 レーザ加⼯機で⾓パイプ等型鋼の⽳あけや切断可能

- 04 ⾦型⾃動交換型プレスブレーキは初⼼者でも習得しやすく、ステップベンドにより⼤幅な曲げ⼯数削減可能。

- 05 レーザ・パンチ複合機やプレスブレーキの稼働状況把握による進捗や実績の⾒える化

溶接

半⾃動溶接、TIG溶接を主とし、試作、多品種少量品を短いリードタイムで製作でき、半⾃動溶接はロボットも備え量産対応可能です。溶接作業者の中でもJIS資格を取得している溶接技能者により建築関係の特に厳しい規格を満たしています。溶接管理技術者の資格がある管理者により溶接品質の検査を実施しています。

薄板溶接から中・厚板のひずみを考慮した溶接等、難易度の⾼い製品を技術の優れた溶接⼯により実現できます。溶接エリアは作業者が快適に作業できるよう整備しており、溶接に携わっている社員の定着率が⾼くなっています。

溶接関連の資格取得にも重点を置いています

⽇本溶接協会 JIS Z3841 半⾃動溶接技術検定

−半⾃動溶接技能者SN-1F(基本級薄板下向き) 2名

−半⾃動溶接技能者SA-2F(基本級中板下向き) 6名

⽇本溶接協会 WES8103 溶接管理技術者認証制度

−溶接管理技術者 2級 3名

塗装

2020年に塗装設備を導⼊し、プレス、板⾦、溶接の後⼯程として塗装までの⼀貫⽣産が可能です。粉体塗装は⾼い耐久性と防錆性を有しており、環境・⾝体にやさしい塗装です。

塗装設備は粉体塗装仕様の単体設備のため、⼤量塗装は協⼒会社に依頼することになりますが、2〜300までのロットの塗装ならプレス・板⾦から即座に塗装することができ、納品までのリードタイムが⼤幅に短縮されました。また、⾃社塗装により塗装会社との製品運送時の傷や変形等がゼロになり、受け⼊れ検査を省くことで品質向上とコスト削減が同時に達成され、お客様には⾼い信頼性を得ております。

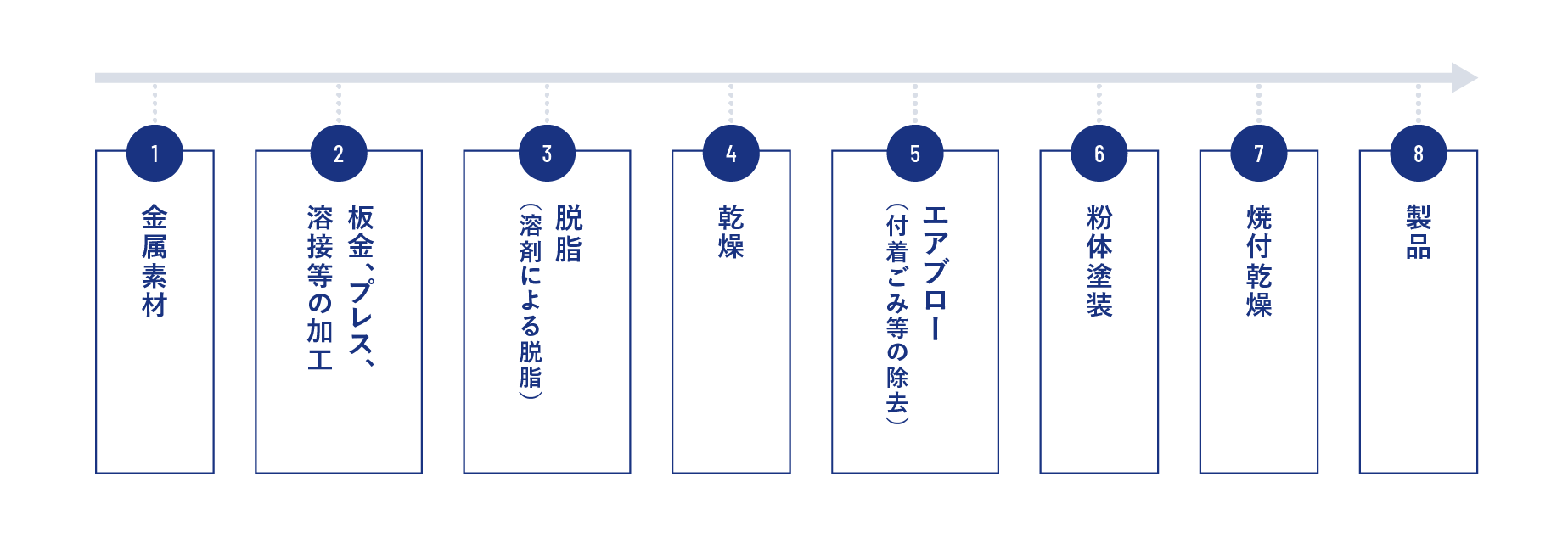

塗装フロー